En la actualidad, el crecimiento poblacional acelerado y el agotamiento de los recursos naturales, ha llevado a desarrollar alternativas energéticas y a la implementación de nuevas tecnologías que permitan garantizar el desarrollo sustentable de las actividades de la sociedad. En este contexto, la ingeniería química juega un papel fundamental para alcanzar los objetivos de conservación ambiental y progreso social. La industria química consiste en la transformación de la materia, de manera que se puedan obtener distintos productos a partir de recursos naturales.

Dada la situación actual y el compromiso de dar solución a la problemática ambiental, es necesario proponer alternativas de solución eficientes que permitan conciliar distintos objetivos económicos y sociales de manera simultánea. Para ello, el análisis de múltiples configuraciones de procesos y de condiciones de operación es indispensable. Sin embargo, el diseño y evaluación de plantas químicas resulta una actividad exhaustiva debido al gran conjunto de variables, ecuaciones y datos necesarios para la construcción de un modelo que permita predecir el comportamiento del proceso en la realidad. A lo anterior, se debe sumar la complejidad que representa la implementación de los métodos de solución necesarios para resolver el modelo y obtener resultados.

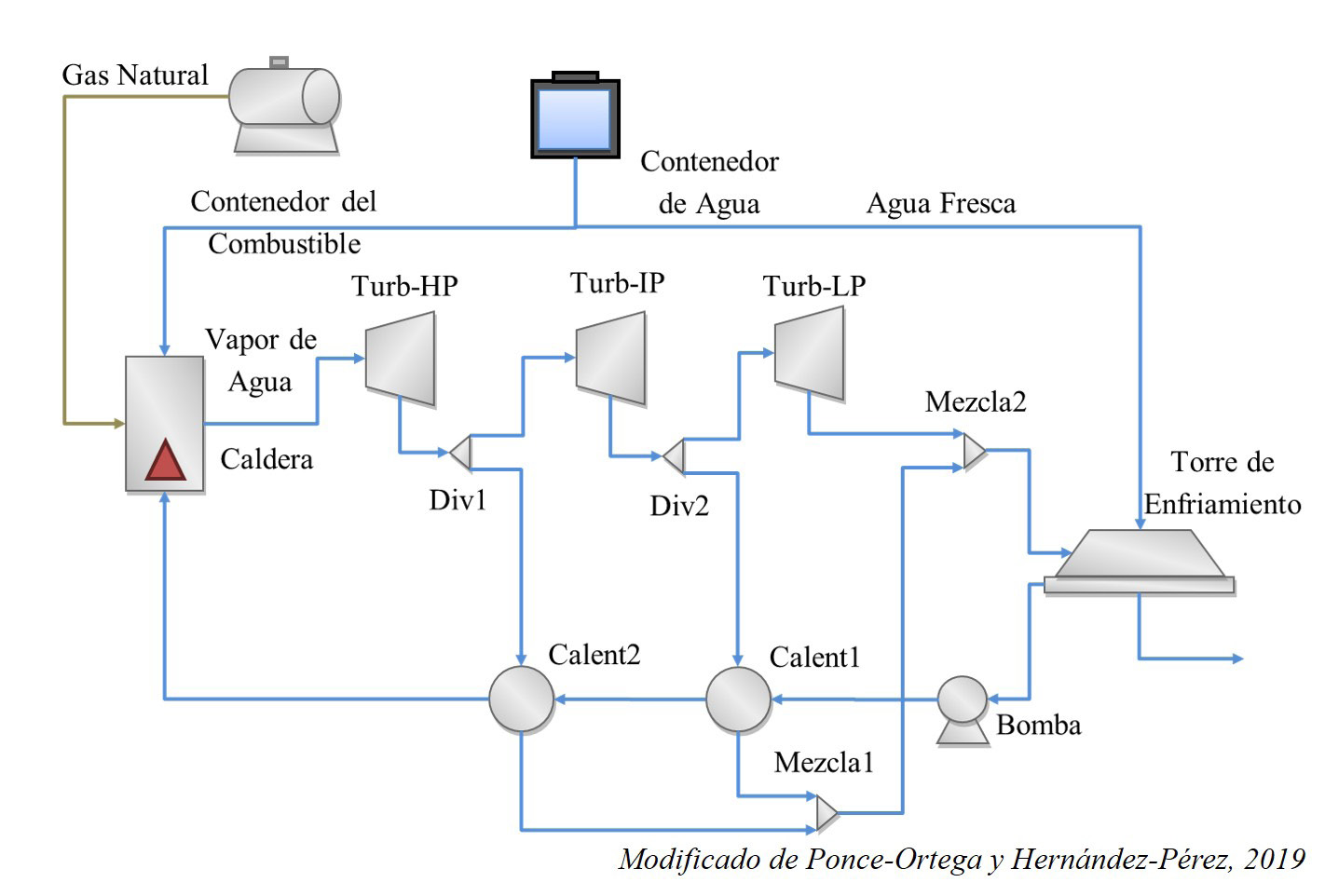

Diagramas de flujo de proceso

Un diagrama de flujo es una esquematización de los pasos que se siguen en el proceso para la obtención de un producto determinado. En el diagrama del flujo de proceso se representan los equipos involucrados en donde las corrientes de salida de algunos equipos se convierten en las corrientes de entrada de otros, indicando la secuencia en la que intervienen en el proceso global. Para la representación de los equipos, se utilizan iconos característicos o bloques; mientras que para la representación de las corrientes o tuberías, se emplean flechas que indican la dirección del flujo.

Los simuladores de proceso

Con la finalidad de analizar diferentes configuraciones de proceso y de resolver modelos rigurosos con múltiples variables en menor tiempo, se han desarrollado los simuladores de procesos. Los programas de simulación son software especializado en la solución de diagramas de flujo de proceso en donde a partir de valores de variables de entrada, se obtienen valores de respuesta. La simulación consiste en representar un fenómeno o proceso específico con la finalidad de predecir su comportamiento en la realidad, anticipando la factibilidad de su desarrollo previo a su construcción. Esto permite tomar decisiones y hacer modificaciones preliminares al proceso con la finalidad de garantizar su operatividad y seguridad, así como evaluar distintas propuestas y comparar el desempeño de cada alternativa a la configuración del proceso.

Programas de simulación comerciales

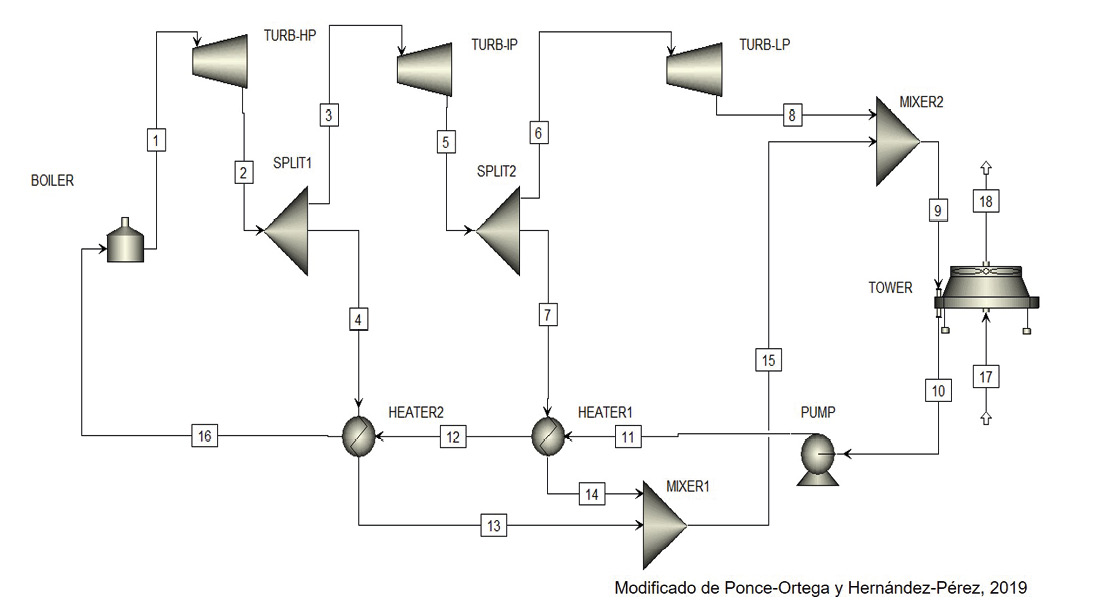

Algunos simuladores de procesos están disponibles de manera comercial, tales como Aspen Plus® y Aspen HYSYS®, en donde se cuenta con una base de datos de componentes que incluye sus características fisicoquímicas y valores característicos de sustancias específicas. Otro aspecto importante de este tipo de simuladores comerciales, es que disponen de una paleta de opciones de equipos que permiten construir los diagramas de flujo de proceso. Este tipo de simuladores funcionan de manera modular secuencial, es decir, resuelven cada equipo como parte del proceso y los resultados obtenidos de la corriente de salida de un equipo, se utilizan como datos de la corriente de alimentación para la solución del siguiente equipo.

Cada bloque tiene asociado un conjunto de ecuaciones de acuerdo a la naturaleza de funcionamiento del equipo y maneja datos de las condiciones de operación. En las corrientes se contiene información tanto del tipo y composición de sustancias, como de condiciones del flujo (presión y temperatura, por ejemplo).

Los simuladores de proceso comerciales funcionan a «caja cerrada», es decir, no es posible observar ni manipular las ecuaciones ni el mecanismo de los métodos que se emplean para calcular los valores de los resultados. Por ello, es necesario que el usuario especifique adecuadamente los datos y seleccione los métodos de solución de acuerdo a los objetivos que está buscando. Los datos que se introducen se conocen como grados de libertad, esto es, los valores que son posible manipular en el proceso. El número de grados de libertad depende del número de componentes, corrientes y equipos en el proceso. Es necesario agotar los grados de libertad antes de ejecutar el simulador de procesos para que este funcione.

Para el cálculo de resultados, a partir de los datos introducidos, se emplean diferentes modelos termodinámicos que determinan las condiciones de salida de los equipos y del proceso. Las estrategias matemáticas empleadas para la solución de los modelos termodinámicos, consisten en métodos numéricos iterativos para la aproximación de los valores que se obtendrían en la realidad.

A pesar del extenso número de operaciones matemáticas implicadas y de la complejidad de los modelos termodinámicos, generalmente los simuladores de proceso suelen tener una interfaz sencilla que permite la fácil manipulación. Si se desea obtener información confiable es necesario introducir valores de calidad al agotar los grados de libertad en los datos solicitados por el simulador. Asimismo, es de vital importancia especificar las opciones solicitadas por el programa y tomar las decisiones adecuadas a partir de las características del proceso en un sistema de unidades consistente.

Aplicaciones del software de simulación

Además de la utilización del software de simulación para predecir el comportamiento de procesos industriales, los simuladores de proceso pueden ser empleados en el cálculo de propiedades de sustancias, conocido como modo análisis. Con este tipo de herramientas es posible comparar la estabilidad de sustancias y decidir la incorporación de las mismas en un proceso industrial específico. Una de las grandes aplicaciones de los simuladores de proceso comercialmente disponibles, es que se pueden introducir reacciones químicas posibles y condiciones de operación de los reactores, con lo que se puede predecir si en determinado proceso se conseguirán los rendimientos y productos deseados.

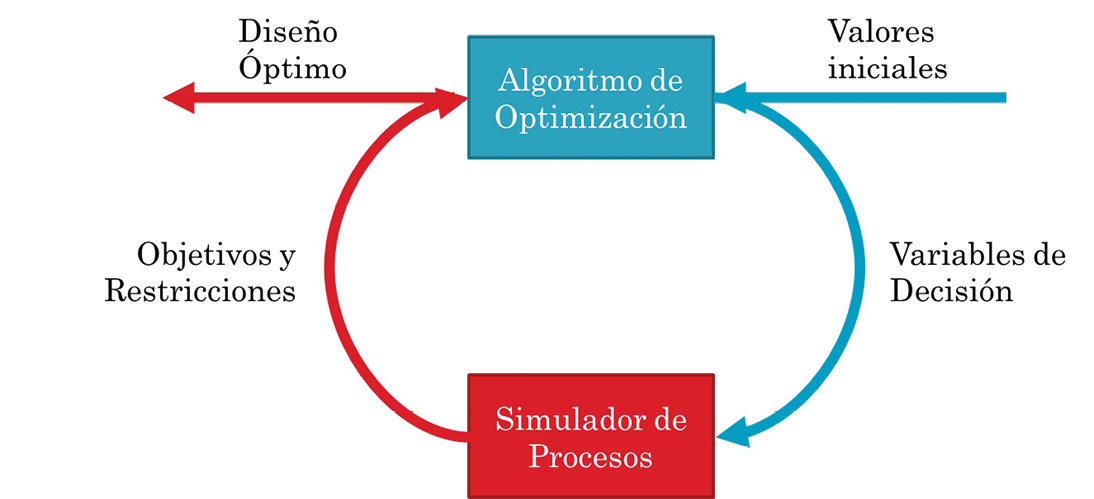

Las versiones más avanzadas del software comercial actualmente disponibles, permiten hacer análisis de sensibilidad, algunos cálculos económicos y de emisiones a la atmósfera. Igualmente, las investigaciones más recientes se centran en el uso de simuladores de proceso para la optimización, es decir, encontrar las mejores condiciones de operación y especificaciones de diseño con las que se obtienen los mejores resultados con el objetivo de maximizar o minimizar determinados indicadores de acuerdo a intereses económicos, ambientales y sociales de manera simultánea.

Para Saber Más:

Hernández-Pérez L.G. (2018). Optimización de diagramas de flujo de procesos a través de técnicas metaheurísticas. México: UMSNH.

http://bibliotecavirtual.dgb.umich.mx:8083/xmlui/handle/DGB_UMICH/4890

Scenna N.J. (1999). Modelado y simulación de procesos químicos.

http://www.ingenieriaquimica.org/recursos/libro-modelado-simulacion-procesos

Himmelblau D.M. y Bischoff K.B. (1976). Análisis y simulación de procesos. España: Reverté.

Luis Germán Hernández-Pérez. Estudiante de Doctorado en Ciencias en Ingeniería Química, División de Estudios de Posgrado, Facultad de Ingeniería Química, Universidad Michoacana de San Nicolás de Hidalgo.

Esta dirección de correo electrónico está siendo protegida contra los robots de spam. Necesita tener JavaScript habilitado para poder verlo.

José María Ponce-Ortega. Profesor de la Facultad de Ingeniería Química, Universidad Michoacana de San Nicolás de Hidalgo.

Esta dirección de correo electrónico está siendo protegida contra los robots de spam. Necesita tener JavaScript habilitado para poder verlo.