Todos sabemos del problema del uso de los envases de plástico sintético, que son fabricados a partir de derivados del petróleo como el polietileno, polipropileno, policloruro de vinilo y el polietilentereftalato, entre otros. Éstos no son biodegradables y representan un serio problema de contaminación ambiental, así como causantes de problemas de salud al consumir alimentos y bebidas en este tipo de envases.

Los bioplásticos son una alternativa para disminuir la contaminación por dichos plásticos sintéticos, ya que son polímeros que provienen de fuentes naturales y renovables, todos son biodegradables por microorganismos como bacterias, hongos y algas.

El almidón y la celulosa, polímeros de glucosa elaborados por las plantas, son la materia para obtener los bioplásticos vegetales, que se fabrican mayormente de desechos de papa, maíz, trigo, tapioca, caña de azúcar o yuca para producir cubiertos, envases o bolsas.

El celofán fue el primer bioplástico, inventado a principios del siglo XX, fabricado a partir de celulosa vegetal. Debido a la producción de plásticos sintéticos más baratos y versátiles, la elaboración de los plásticos vegetales dejo de realizarse.

Los bioplásticos hechos de almidón y de celulosa se obtienen por fermentación bacteriana, éstos resultan quebradizos y no sirven para fabricar películas flexibles y resistentes. Sin embargo, se fabrican bandejas rígidas para envasar productos secos, ya que desde el punto de vista de su degradación, prácticamente se disuelven en agua. Si la celulosa es modificada químicamente para obtener acetato de celulosa, por sus propiedades pueden hacerse films flexibles y resistentes a rupturas y perforaciones.

Por las limitaciones de estos polímeros vegetales, se han buscado otros polímeros con mejores propiedades como los ácidos polilácticos (PLA) y los polihidroxialcanoatos (PHAs). Los primeros son producidos a partir de ácido láctico polimerizado, el cual proviene de la fermentación de bacterias lácticas con almidón de maíz; y los PHAs son una clase de poliésteres bacterianos que se producen mediante la fermentación de bacterias y se obtienen después por extracción a partir de sustratos orgánicos, como carbohidratos (glucosa, sacarosa), aceites, alcoholes, ácidos orgánicos, hidrocarburos.

La polimerización del ácido láctico da como resultado el ácido poliláctico, un biopolímero que posee D- y L- isómeros o una mezcla racémica de este termoplástico. La producción de este biopolímero empieza con el almidón el cual generalmente se extrae del maíz o la papa, luego los microorganismos pertenecientes a los géneros Lactobacillus, Carnobacterium, Leuconostoc, Pediococcus o Streptococcus lo transforman en una molécula más pequeña de ácido láctico o 2 hidroxi-propiónico (monómero), la cual es la materia prima que se polimeriza formando el PLA. Los microorganismos que degradan el PLA pertenecen a la familia de Pseudonocardiaceae y géneros afines, tales como Amycolatopsis, Lentzea, Streptoalloteichus y Saccharothrix.

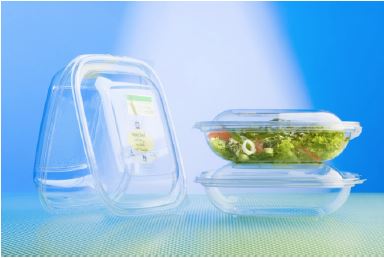

Los PLA se utilizan como capas de sellado térmico, etiquetas y bolsas de transporte, como alternativa para películas tradicionales y para la producción de envases rígidos. Son comercializados bajo los nombres de NatureWorks® (Cargill-Dow LLC), Lacty® (Shimadzu) o Lacea® (Mitsui Chemicals).

Se han descubierto hasta 300 PHAs pero solo algunos se han desarrollado para usos comerciales, como el polihidroxibutirato (PHB), polihidroxivalerato (PHV), y PHBV un co-polímero de los dos. Los PHAs poseen características fisicoquímicas similares a las de los poliésteres sintéticos (presentan propiedades que van desde plásticos rígidos y quebradizos, hasta los semejantes al hule) y son biodegradables. Se comercializan bajo la forma de tenedores de plástico y películas para embalaje, puesto que son resistentes al calor, a la grasa y al aceite. Los podemos encontrar bajo el nombre de Biopol ® (Monsanto) o Nodax® (Procter & Gamble). El primer PHA descubierto se obtiene por la fermentación producida por la bacteria Alcaligenes eutrophus.

Aunque ya se comercializan estos biopolímeros, su fabricación es costosa y aun no puede competir con los plásticos tradicionales. Debido a su biodegradabilidad se tienen problemas con la duración de los envases. Las empresas líderes se encuentran en Estados Unidos, Canadá, Japón y la Unión Europea, aunque otros países como Australia, Brasil, Corea y China los están produciendo. De una cifra de alrededor de 700,000 toneladas en 2010, la capacidad de producción de bioplásticos se incrementará en 2015 hasta las 1.7 millones de toneladas.

Este rápido crecimiento de los bioplásticos será posible por la rápida expansión de los bioplásticos en un número cada vez mayor de aplicaciones. Desde los envases, pasando por los coches, los juguetes o las alfombras, hasta los componentes electrónicos, son susceptibles de ser producidos con bioplásticos.

En México, desde agosto de 2012 la empresa Biofase, considerada pionera en la producción de biorresinas en nuestro país, manufactura distintos productos plásticos biodegradables y compostables, como empaques para alimentos, bolsas, botellas, cubiertos, platos y vasos capaces de degradarse desde los seis meses hasta los cinco años. También, BioSolutions es otra empresa mexicana que ha desarrollado y patentado una tecnología para producir bioplásticos sostenibles a partir de fibras naturales ricas en celulosa, principalmente de agave.

PARA SABER MÁS:

Pacheco G. et al. 2014. Bioplásticos.

http://www.smbb.com.mx/revista/Revista_2014_2/bioplasticos.pdf

Vazquez-Morilla A. et al. 2012.

http://www.anipac.com/bioplasticos.pdf

Mexicano transforma huesos de aguacate en bioplástico.

http://www.vanguardia.com.mx/mexicanotransformahuesosdeaguacateenbioplastico-2076430.html